| 现货平台 中文 | English |

服务热线:400-110-9771

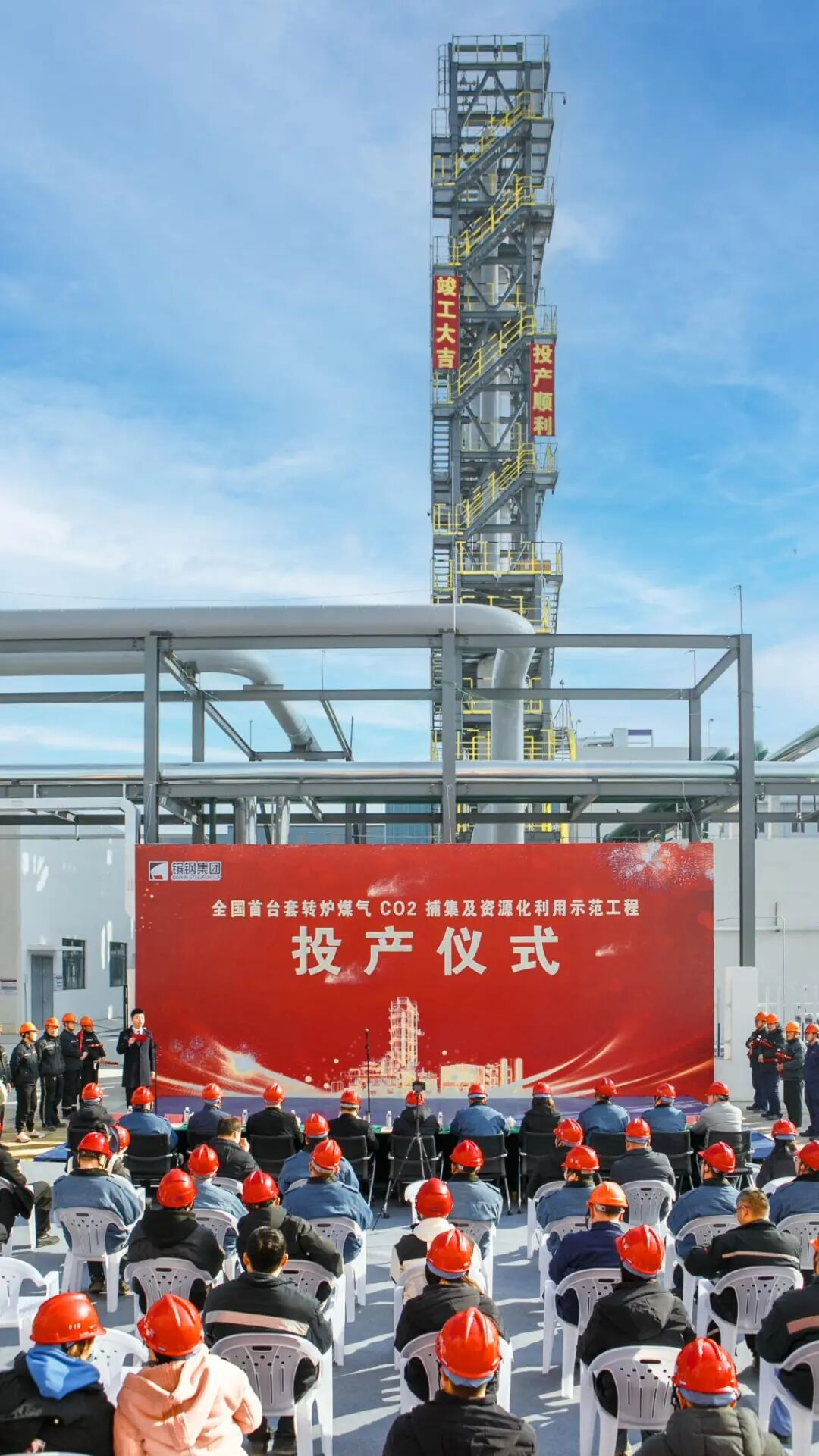

2025年12月30日,全国首台套转炉煤气CO₂捕集及资源化利用示范工程在镔钢集团竣工投产。该项目将转炉煤气中的二氧化碳分离后循环应用于炼钢工序,开辟了钢铁工业二氧化碳规模化闭环消纳的新路径。

该项目由镔钢集团投资建设,北京科技大学朱荣教授团队牵头主导,北京科技大学、北科国泰、成都益志提供核心技术,是“产学研”深入践行国家“双碳”战略,积极探索工业领域减污降碳、协同增效的典型范例。

核心创新技术突破——

开辟钢铁工业CO₂

规模化闭环消纳的新路径

作为全国首台套转炉煤气CO₂捕集及资源化利用示范工程,该项目的核心创新在于“变废为宝、协同降碳”,通过捕集转炉排放的高浓度CO₂尾气,采用成熟可靠的改良醇胺法脱碳工艺,经提纯后直接用于炼钢工艺,实现CO₂的循环利用,构建了从转炉煤气捕集、提纯到炼钢再利用的完整产业链。

目前投产的项目一期工程实现了 3万吨/年工业级 CO₂的稳定产出,这些捕集的 CO₂通过顶吹混合喷吹、底吹搅拌等创新工艺,成功应用于2座转炉和1座双工位精炼炉。

朱荣表示,这项示范工程的成功投产,开辟了钢铁工业CO₂规模化闭环消纳的新路径: 一是从“无用废气”到“资源化循环”的转变。首次将转炉煤气中CO₂分离后循环应用于炼钢工序,推动了CO₂由“无用废气”向功能型介质转变,实现了CO₂在钢铁生产流程的高价值闭环利用。二是从“环保负担”到“效益引擎”的转变。捕集的CO₂用于转炉顶底复吹冶炼,具有创效、节能、减污、降碳的经济和社会效益。 三是对区域绿色低碳发展要求的积极响应。镔钢集团率先建成这一具有标杆意义的示范工程,体现了企业的远见与担当,也为地方产业的绿色低碳升级树立了典范。

减污降碳协同增效——

实现了环保价值和经济效益的“双赢”

镔钢集团董事长、总裁林滔表示,这项示范工程不仅具有显著的环保价值,还在工艺优化、设备维护和产品质量提升等方面带来了综合价值,具有重要的战略意义。

在环保价值方面,该项目实现了煤气、烟尘、CO₂三者的协同治理。一是采用CO₂为炼钢过程降温,使烟尘产生量降低20%,实现烟尘固废的源头减量;二是持续推行CO₂-氧气-氩气转炉混合喷吹和精炼炉洁净化冶炼工艺,有效提高钢水洁净化程度,推动高端钢产品比例提升18%;三是实现转炉煤气直接捕集CO₂,使吨钢CO₂排放减少超20kg,打造国内钢铁行业碳减排示范生产线。

“项目一期工程每年可捕集3万吨CO₂并全部回用于炼钢生产。整体而言,项目全部投运后每年可减少6万吨CO₂排放,节能约万吨标煤,除尘灰烟尘源头减量超4000吨。”林滔表示。

在经济效益方面,该项目最直接的效果体现在两个方面: 一是在炼钢过程中应用捕集的CO₂,可有效提升钢水品质,有利于减少后续合金消耗,从而产生可观的成本节约效益。二是CO₂捕集过程同步提高了煤气回收量,由此带来了额外的能源回收效益。综合这两个方面,初步测算吨钢可产生约4元以上的直接经济效益。此外,在转炉烟气中捕集CO₂的同时,也对煤气进行了净化处理。从设备长期运行角度看,煤气的净化有助于延长输送管道的使用寿命,降低维护与更新成本。

“该项目是镔钢集团迈向绿色发展的关键一步,充分体现了公司推动绿色转型的决心,在集团内部具有里程碑意义。”林滔强调。

“产学研”深度融合——

为钢铁工业低碳发展提供了

可复制、可推广的实践模式

北京科技大学副研究员、碳中和研究院党支部副书记冯超在接受《中国冶金报》记者采访时表示,该技术路径属国内首创,首要意义在于为钢铁行业规模化消纳CO₂开辟了全新途径。尽管目前CO₂的利用方式已有多种探索,但能够实现规模化、大范围应用的技术仍较为有限。该路径将CO₂作为功能性介质应用于转炉冶炼过程,实现了减污、节能与降碳的协同效益,同时兼具一定的经济效益与生态环境效益。这一路径的成功打通,不仅构建了从CO₂富集端到利用端的循环利用新通道,也为未来钢铁工业的低碳发展提供了可复制、可推广的实践模式。

冯超特别表示,该技术从实验室走向工业场景,生动体现了“产学研”深度融合的创新路径。镔钢集团以高度投入和坚定决心积极推动技术研发与落地,充分展现了企业在技术创新上的开拓精神与责任担当。当前,我国正从“能耗双控”向“碳排放双控”战略转型,该示范工程为其他企业提供了可借鉴的技术方向与实践范例,对推动工业绿色低碳发展具有积极促进作用。

关于该技术的推广应用,林滔进一步介绍了具体计划。他表示,钢铁行业是碳排放重点领域,每生产一吨粗钢约排放1.7吨二氧化碳。虽然该技术在单家钢厂的CO₂减排量相对有限,但若推广至更多企业,整体减排效应将十分显著。作为民营企业,镔钢集团已率先验证该技术不仅安全可靠,还能降低生产成本,这一成功实践为该技术在更多企业中的推广提供了具有说服力的示范案例。后续镔钢集团将把该项技术及配套装备的推广提升至集团战略高度,与北京科技大学教授团队紧密协作,共同推动绿色炼钢技术的产业化发展。