| 现货平台 中文 | English |

服务热线:400-110-9771

当前震宇耐火材料有限公司生产的镁铬或镁铝耐火砖都需要进行浸盐处理,浸盐处理时间一般为1~5h,浸盐处理完后一起放入干燥窑干燥,主要是为了提高镁质耐火砖的抗侵蚀性能,同时提高镁质耐火砖的使用寿命,降低其使用成本。但是长时间的浸盐处理过程会将大量的水分带入到镁质耐火砖,如不能及时将镁质耐火砖的水分排出,将会对镁质耐火砖的性能起到负面影响,因此其后阶段的干燥窑干燥过程对稳定镁质耐火砖的性能起到了重要的作用。

通镁质耐火砖浸盐热处理窑需解决的问题

1.1 镁质耐火砖生产的基本情况

镁质耐火砖是指以镁石做原料,以方镁石做主晶相,w(MgO)为80%~85%以上的一种碱性耐火材料。镁质耐火砖耐火度高达2000℃以上,荷重软化温度可达1550~1650℃,同时具有优良的抗侵蚀性,在高温碱性渣侵蚀严重的钢包内衬、水泥回转窑烧成带和二次精炼炉等部位应用较为广泛。大石桥市震宇耐火材料公司使用1000t摩擦压砖机制备镁质耐火砖,经高温烧成后将其浸盐处理2.5h,然后送入干燥窑进行干燥。

该公司生产的镁质耐火砖在长时间的浸盐处理过程中,镁质耐火砖中的氧化镁成份容易与水接触发生反应生成氢氧化镁:

MgO+H₂O=Mg(OH)₂

从大石桥市震宇耐火材料公司生产情况来看,镁质耐火砖材料经水化后其表面会有大小不同的鼓包、同时表面有白霜、耐火砖材结构变的较为疏松、表面呈现星状裂纹。如果镁质耐火砖材料水化反应发生较为严重,最后会使耐火砖材料彻底粉化,其性能被破坏无法使用。为了能有效地阻止镁质耐火砖材料发生水化反应,材料进行2.53h的浸盐处理后,会立刻将镁质耐火砖材料送入热处理窑进行综合热处理,及时将浸渍盐中的水分蒸发,防止水化反应的发生,保障镁质耐火砖材料的性能。

1.2 镁质耐火砖浸盐热处理窑需解决的问题分析

大石桥市震宇耐火材料公司镁质耐火砖材料浸盐热处理窑需要对以下几个问题进行有效地处理。

1)经实验可知,镁质耐火砖材料在85~115℃的温度区间其水化速度会加快,从而在镁质耐火砖材料送入热处理窑进行处理时,距离热处理窑入口窑门位置常因温度较低而发生较为严重的水化反应,因此要求镁质耐火砖材料在热处理窑进行热处理时,距离热处理窑入口窑门位置的镁质耐火砖坯材料应尽快脱离85~115℃温度区域。

2)镁质耐火砖材料在热处理窑中,当温度升高至195℃时要求保温加热5h,但是在进窑、出窑过程中,由于热处理窑窑门的打开,外界空气的汇入会对热处理窑的保温温度和压力造成较大波动,影响镁质耐火砖材料的质量。

3)镁质耐火砖材料在热处理窑内的位置不同会导致其需要的热风量有所不同,必须对热处理窑分区域设计并对热风量进行分区域控制,进而保障窑内温度分布的合理性和可靠性。

镁质浸盐耐火砖材料热处理窑的设计

2.1 热处理窑设计的技术方案分析

针对大石桥市震宇耐火材料公司镁质浸盐耐火砖材料热处理窑存在的问题,设计了进、出口准备室,风量分区控制,热风循环装置等技术方案,从而有效地保障了热处理窑的热处理过程符合浸盐镁质耐火砖材料对于热处理的要求。

1)在热处理窑前部位置设置入口准备室、热处理窑后部位置设置出口准备室。当需要打开热处理窑的入口或出口窑门时,提前关闭入口或出口准备室,该操作可以有效地防止热处理窑外部空气进到热处理窑内,避免对窑内温度和压力造成影响。

2)在热处理窑本体内设置有若干车位,车位上方设置有热风进风口和废气出风口;在窑体左侧设置有热风入口侧夹层,在窑体右侧设置有废气出口侧夹层;左右两侧夹层设置有隔板,可将进风和排风分为3个区域,每个区域进风和排风可实现单独调节,相互干扰。送风机将热风送至热风进风口,通过调节风板送入热处理窑内,对窑内的镁质浸盐耐火砖材料按热工制度进行处理。

3)在热处理窑的顶部位置安设有多台循环风机,可有效的保障热处理窑内上下温度的均匀性和可靠性。

4)该热处理窑的热风采用单独的热风炉产生的热风进行供应。

2.2 窑炉配置及热处理工艺过程

2.2.1窑炉配置

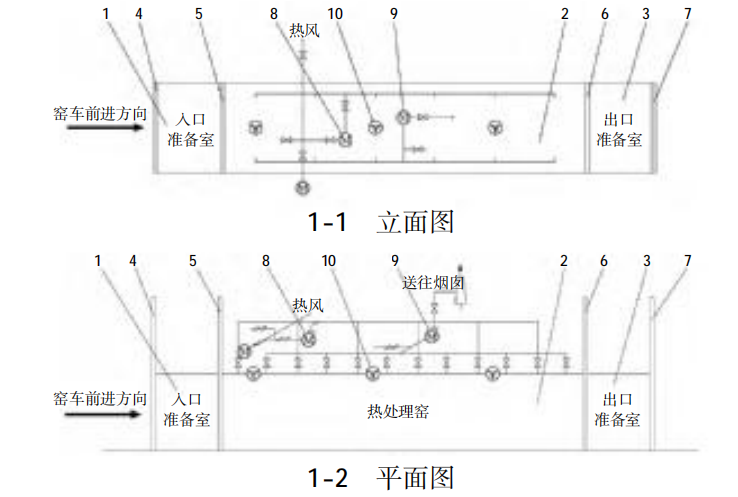

大石桥市震宇耐火材料公司镁质浸盐耐火砖材料热处理窑设计如图1-1和1-2所示。主要由入口准备室、出口准备室、热处理窑本体、窑门、送风机、排风机和循环风机等结构组成。

1—入口准备室;2—热处理窑本体;3—出口准备室;

4~7—窑门(分别为1号、2号、3号、4号窑门);

8—送风机;9—排风机;10—循环风机

图1镁质浸盐耐火砖材料热处理窑设计示意图

2.2.2窑炉热处理工艺过程

窑炉热处理工艺过程分析:窑车经1号窑门→到达入口准备室→关闭1号窑门+4号窑门→打开2号窑门+3号窑门→入口准备室窑车推入窑本体→关闭2号窑门→窑本体中最后一台窑车拖到出口准备室→关闭3号窑门→打开1号窑门和4号窑门→将窑车推进入口准备室、将出口准备室中窑车拖出。

2.3 窑炉特点分析

该镁质浸盐耐火砖材料热处理窑的特点分析:

1)热处理窑内镁质浸盐耐火砖材料放置在不同区域其水分情况不同,对热风量及干燥速度要求也不一样,通过对热处理窑内不同区域温度及风量的分区域控制模式,可以实施镁质浸盐耐火砖材料水分干燥速度的控制,有效地解决了该企业以往在入口窑门位置镁质浸盐耐火砖材料易水化的问题。

2)在热处理窑本体顶部位置设置有循环风机,可以有效的调整热处理窑内上下温度的均匀性,最大程度保障热处理窑内温度之间差异较小,使镁质浸盐耐火砖材料的热处理过程得到有效保障,从而保障耐火砖材料的质量。

3)在热处理窑中通过设置入口准备室和出口准备室,实现对窑门升降顺序的有效控制,可有效保障热处理窑内不会因窑车进出导致空气的进入而引发的温度和压力波动。

4)热处理窑采用负压状态下进行操作,从而完成镁质浸盐耐火砖材料的整个物化过程,可有效地改善热处理窑内的情况,节能降耗及环境保护效果显著。

5)热处理窑采用PLC控制,采用西门子S7-300系列CPU+OYES-300系列10模块+OYES-300系列M153模块。通过Profibus网络实现主站和从站之间的通讯;中央控制室上位机与现场主机之间通过MPI网络通讯,对生产过程中的温度、传送速度、加热工艺等参数进行实时监控。PLC控制系统的应用可实现热处理窑内机械设备的全自动化作业以及热处理窑热工制度的全自动调节。

效果分析

大石桥市震宇耐火材料公司镁质浸盐耐火砖材料热处理窑按上述技术方案进行窑炉配置及热处理工艺过程的设计后,于2020年1月投入到了实践应用当中。从应用结果可知:热处理窑设计完成后,该企业镁质耐火砖材料浸盐处理后送入到热处理窑进行干燥处理,效果较好,该热处理过程及时有效保证镁质耐火砖材料浸盐处理后的水份能及时的去除,基本无水化反应发生,其表面无鼓包、起白霜、星状裂纹等现象发生。经检测,镁质耐火砖材料具有较好的抗侵蚀性能,稳定了镁质耐火砖的性能。

结 语

对大石桥市震宇耐火材料镁质耐火砖材料浸盐处理后,需要经热处理窑进行干燥除去其中的水分,从进出口准备室、热风循环装置、热风量分区PLC控制系统等方案进行了针对性的设计,有效地保障了镁质耐火砖材料浸盐处理后热处理窑所需的热工制度,实践应用效果理想。该热处理窑采用PLC控制系统可实现热处理窑内机械设备的全自动化作业以及热处理窑热工制度的全自动调节,节能降耗及环境保护效果显著。

作者单位:大石桥市震宇耐火材料有限公司